- 020-38490229

玩具生产企业的车间管理是至关重要的,它直接关系到产品生产制造能力,是企业的硬实力。本文作者广州东芭玩具有限公司总经理、设计总监罗建平在婴儿毛绒玩具制造行业浸淫多年,在实践中通过摸索、总结,创建了能有效分析和优化生产活动的“东芭曲线”理论,本刊曾在2008年8月刊介绍过,笔者近几年深化理论研究,指导车间管理,有利于产业效益最大化。

打高尔夫是罗建平的业余爱好之一,张弛有道

生产型企业怎样才能更好地发展?企业负责人工作的重点和精力应该都放在营销和研发队伍上吗?笔者认为:作为一个玩具生产型的企业,将主要精力放在车间管理上更重要。因为车间管理直接关系到生产,而生产是企业制造产品、实现价值的主要战场。企业的生产制造能力是企业的硬实力,没有这个硬实力,企业就只能做个纯粹的贸易商。

如果车间没有很好的质量管理和过硬的生产能力,就算企业的营销人员签到很好的订单、设计人员开发出很好的产品,但由于车间管理不到位,产量出不来,产品质量老出问题,那么,一切努力都将前功尽弃。

“东芭曲线”理论的形成

在这里我们先以我司在东莞茶山的直属四厂为例。工厂去年开设,购置了平缝机、验布机、碎棉机、充棉机、验针机、裁床、超声波啤钮机等生产设备,招聘了厂长和中层技术人员,然后请来60多名劳动工人。由于大部分工人都是头一次接触毛绒玩具的生产,工人们对生产毛绒玩具的工艺流程尽管有所认识,但还是边摸索学习边进行实际生产。

可以想像,随着时间的推移,工人们对产品操作的熟悉,次品日渐减少,生产出符合标准的玩具也越来越多。

但是,产量会在某个时刻达到最大值。工厂的产量会趋向稳定,并不断向最大值靠拢。

在数学模型中,最大值常取实际最大产量加一单位,比如,历史最大产量为一天89件,则最大值为89+1=90件,那么,工人每天的产量可以定义为:无限接近但永远无法达到最大值90件。

次品的数量也会减少至某个很小的数量,次品率也向最小值靠拢。

在数学模型中,次品最小值常取实际最小数量减一单位,比如,历史最小次品量为一天3件,则次品最小值为3-1=2件,那么,车间里每天的次品量可以定义为:无限接近但永远无法达到最小值2件。

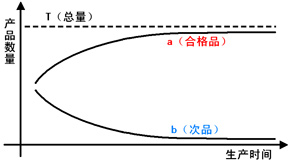

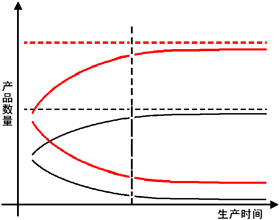

若是把工厂的合格品数量、次品数量与生产时间以曲线图的形式画出来,我们便会得到如下图像,即所谓的“东芭曲线”。

图中的a线代表的是合格品数量(净产量),越往上代表数量越多。b线则代表了生产中不可避免的次品数量,是越来越少的。“东芭曲线”有个有趣的特点,就是a线和b线是必然对称的,若我们把b线以下的图形翻转,和a线拼合,就形成一个大的长方形了。长方形的上边,姑且记为T线,后面会再次提到。

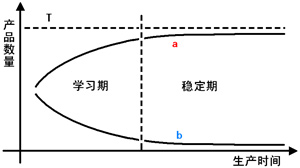

“东芭曲线”不仅可以打横分为a、b线,还可打竖分成大致两部分:次品比较多的前半段,我们称之为“学习期”或者“亏损期”,而后半段,次品较少,则称为“稳定期”,“盈利期”。打个简单的比方,学习期的工厂就像学徒一样,生产次品则是“交学费”,手艺学会了以后,工厂能够最大化地发挥生产能力,生产模式趋向稳定。就这一阶段生产的产品已经可以获得利润了,工厂也就进入盈利期。

实践应用扩大企业效益

一、延长稳定期

工厂要获益,必须要让稳定期获得的盈利大于学习期时的亏损,而这里要引入“东芭曲线”的第一个应用理论:延长稳定期。

在实际生产中,要延长稳定期,工厂“接单”这个环节十分重要,接到什么样的单,直接影响稳定期的长短。所谓接单,就是客户向工厂表明预定产品的数量。工厂“接大单”这种情况通常都是有利的,因为持续生产产品的时间长,工厂有足够的时间度过学习期,并且稳定期会持续到订单要求的产品数完成为止。

婴幼儿毛绒玩具是非常专业、非常琐碎的玩意,EN71、ASTM等高标准随时可能使一间厂因为产品检测不过关而倒闭。所以,工厂如果急于求成,不管数量大小,只要有客户下订单,就来者不拒接单开工。结果会怎样呢?由于婴儿玩具类别繁多,工序复杂,不同客户的要求不同,我们不难想象,工厂会经历多个不同的亏损期,订单数量有多有少,在工厂度过亏损期时,时间已经迫近交易期限,于是工厂在没有进入盈利期的情况下,生产已经完成,这样自然会造成内源性的亏损。

总而言之,玩具厂最忌讳盲目接单、乱接单,生产类别跨度大。企业和客户的长期合作显得十分重要,和客户的良好关系、信用,能让客户放心地把大量的订单交给工厂,使工厂获利。同样,工厂在生产同类,或者类似的产品的时候,类似的工艺使工人能更快地上手,熟悉操作,从而缩短学习期,一样可以获利更多。

二、缩短学习期

让我们再看“东芭曲线”的a线,即合格产量,在用数学理论去研究其学习期的部分时,我们引入了一个k值,即k=合格产量/时间,在数学中称之为斜率。k值的意义是“合格增长率”,通俗地讲,工人从一开始每天只产一个合格品,到稳定期每天生产十个合格品,k值越大,工人消耗的时间就越少,而k值越小,增加到十个合格品的用时就越长。

为了让大家更清楚k值在实际中的意义,这里列举三种处于学习期的a线:

Ⅰ:k值一开始很大,a线很“陡”,后来k值变小,a线变“平缓”。可以得知,该工厂的工人学习该工艺时,由于工艺比较容易入门,工人学习得较快。可尽管入门容易,该工艺要进一步精通,要做到接近完美是很难的,于是学习期的后期工人学习速度慢了下来。专门为欧洲客户生产精品型玩具的工厂,符合此种曲线。

Ⅱ:k值一直保持不变,说明学习此工艺循序渐进,是一种理想的的工艺学习状况。厂长们经常挂在嘴边的“产量有得计”,指的就是车间处于这种可以预测产出的曲线。

Ⅲ:K值和I相反,先小后大,说明该工艺有很大门槛,初期工人们比较难以掌握,不过原理简单,一旦熟练,后期就难度不大,越学越快。符合此曲线的大概是手工占比大、毛绒和塑胶结合的玩具工厂。

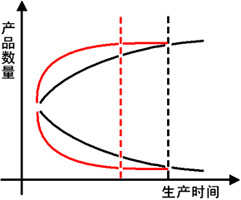

不论是何种类型的工厂,k值,即产量增长率,都是管理人员需要提高的。从下图中可以看出,提高k值后(红线),工厂的生产学习期明显缩短。

那么,我们在实际生产中,如何使这个k值提高呢?

(1)合理加班,科学管理

第一个能让k值提高的办法,就是加班,即延长工人们的劳动工作时间,从而增加每天的产量。因为这些额外的劳动时间是没有被统计进“东芭曲线”的时间里的,但是产量却照常统计,所以,加班就是变相地增加“每日产量”,从而使k值增大,工厂更快度过亏损的学习期。

但是,管理层应尽量合情合理地安排和组织加班,否则会影响工作效率,间接影响k值的。

(2)学习借鉴先进工厂经验

通过派员工去先进的、典型的工厂学习、培训,“偷师”可快速、便捷地获取先进的技术、管理,提高k值。

刘先生和太太想开设一家工厂专门生产婴儿浴袍和妈咪袋,他们投资找好场地、建好车间之后,由于过往完全没有生产同类产品的经验,不知如何做起。后来刘先生的亲戚介绍了一名曾经在北京凯艺玩具公司工作过的老技工,打版打样、车缝手工,样样精通,于是老板向技工请教学习、亲自动手,熟悉全套生产流程,两人再教其他工人,不出几个月,该工厂便进入盈利的平稳阶段。

通过设立合理的奖励制度,“老手带新手”,企业就能缩短培育生手的时间,既提高产品的数量和质量,又节约了成本,直接缩短工厂处于学习期的时间。

当然,定期保养、检查和维修机器设备,保证设备正常运行,都能使k值增长。

广交会上,罗建平接受媒体采访

(3)适时提供试作型

试作型,或者叫原形,是生产过程中的一种试验性的,用于检验、测试缺陷的产品,属于半成品。工厂在学习期中,可通过尝试制作一两个试验性的产品,提供客户参考和反映意见,再通过反馈的意见改进产品。

让我们再看一个实例。某工厂原生产婴儿圆床和绕绕挂串,管理层决定生产一款新的婴儿睡袋。该企业在设计完毕,准备投入生产前,制作了少量的“原形产品”于该企业网站、实体店等地方展出,引起目标消费群体的关注,广泛点评出产品的优缺点,令该设计团队更了解玩家需求。最终,该睡袋设计的第二次更改正式投入生产,顾客反馈良好,该企业也因为这款商品大大获利。如果该工厂不制作“原形产品”而是直接在生产的过程中逐渐发现问题,则要花费大量的时间和亏损才能进入稳定期,导致获利减少。

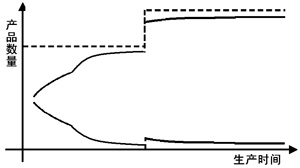

在“东芭曲线”中,同一时间a线和b线的值的和,也就是合格品和次品数的和,总是相等的。而通过向客户提供试作型,收集建议、意见,从而减少次品数,便能让客户充当了一个主动使b线下降的角色。因为来自客户的反馈具有针对性、目的性,所以代表次品的b线会跳跃式下降,从而使合格品的a线不以原本的k值增长,而是跳跃式增长(如图)。但这种方法并不适合单纯的生产企业,只有有一定市场基础的工厂才适合通过推出试作型产品来缩短学习期。

三、灵活控制规模

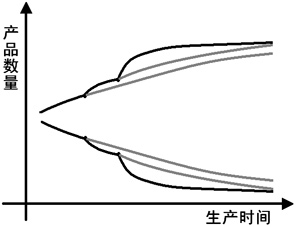

当一个企业累积了一定资金、人力之后,可以扩大规模,增加更多的厂房,使生产总量增大。不过,在生产某商品还处于学习期时,如果盲目扩大规模会导致次品增多,亏损较大。这点我们可以从下面红黑两对曲线看出:

这里要说到之前提到“东芭曲线”中的T线,代表了次品和合格品的和,或者工人每天做的劳动之和,也就是每天生产的总量(含次品)。在工人、设备、原料等数量不变的情况下,生产总量应该是不变的,T线也呈现水平状态。但是,扩大规模,生产总量将会增加,而“东芭曲线”中T线则是往上移动,同样保持水平。

“东芭曲线”显示,无论规模如何,b线总会在稳定期下降到接近0的位置,也就是次品的数量减少至某个很小的,可以忽略的数目。但是在学习期,T线越高,b线也就越高,工厂的规模越大,亏损也就越大。所以我们可以得出,工厂在学习生产新的产品时候,应尽量避免规模过大。

四、整合生产团队

生产上的目标要素由很多子要素构成,比如说生产数量、生产质量、节约措施、安全措施等,要实现生产车间的产出效益最大化,就必须整合这些目标要素,使团队合作更加紧密、和谐,充分发挥工人的潜能。

综合以上论述的观点,一个企业合理、科学地管理车间,对其生产效益大有裨益。根据“东芭曲线”的理论,一个能获益较大的、科学的工厂,它的“东芭曲线”将会如上图所示。

制图:广州市育才中学高三7班 缪智锋 罗 正

订阅及广告热线:020-38490229 QQ: 2355625168 邮箱:market@ctoy.cn

网站文章版权归《中外玩具制造》所有,未经许可,不得转载、摘编及其他用途

Copyright © 2015 《中外玩具制造》Toymag.cn All Rights Reserved

主办:广州力众网络科技有限公司 技术支持:中外玩具网

ICP证:粤ICP备13023376号-3